הלחמת רכיבי 5 RoHS בתהליך 6 RoHS :

הנ"ל אפשרי בהיבט של המעגל המודפס מאחר ומעגל מודפס ניתן לרכוש עם חומר מבודד בעל שרידות בטמפרטורה מסוג 180 TG ללא קשר לתהליך ההלחמה.

* חומרים עם TG גבוה ( שריד בטמפרטורות גבוהות) קיימים בשוק כבר למעלה מ- 20 שנים .

ציפוי מעגל מודפס מסוג בדיל או כסף או זהב קיים בשוק למעלה מ- 30 שנה ואיננו רלוונטי לגבי תהליך מסוג 5 או 6.

הבעייתיות הנה ביכולת רכיבים לעמוד בטמפרטורה גבוהה ובעקר ברכיבי BGA שחלקם הגדול מוגבל לתחום מקסימלי של 220-225 מעלות .

הלחמת רכיבי 6 RoHS בתהליך 5 RoHS – הנ"ל פתיר בהסתייגויות הבאות :

רכיבים עם "רגליים" או רכיבי פיסה (מותנה בתאימות ציפוי לתהליך הלחמה בבדיל עופרת מאחר וציפויים ללא עופרת כגון כסף , בדיל נקי ואחרים היו קיימים בחלק גדול מהרכיבים בשוק גם בעבר הקרוב והרחוק ) לא קיימת כל בעיה, להוציא מקרה של ביסמוט בריכוז של מעל % 4.5 בתוך חומר הציפוי.

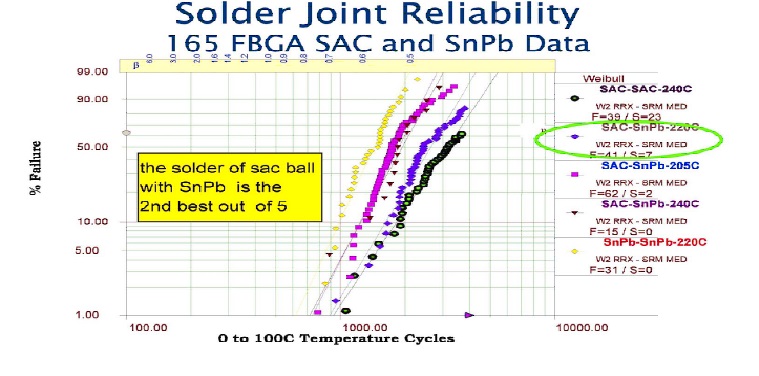

רכיבי BGA מסוג RoHS 5 – לא קיימת כל בעיה הלחמה של רכיבי BGA עם כדוריות בדיל עופרת תהליך רגיל (ראה Fig1 -גרף המצביע על חוזק הלחמה לנ"ל)

לעומת זאת ברכיבי BGA מסוג RoHS 6 – קיימת בעיה שניתנת לפתרון – הלחמת BGA מבוססת על קריסת כדור ו"תרומה" מחומר הכדור לחומר הלחם, הלחמת BGA עם כדוריות בדיל /כסף או בדיל /כסף /נחושת בטמפרטורה של 220 מעלות לא תגרום לקריסת הכדור ולכן הנ"ל לא ישתתף בהלחמה , ולא "יתרום" מהכדור לחומר הלחם. כדי לענות על הבעיה קיימים שלשה פתרונות:

הגדלת גודל פד במטרה להגדיל את כמות משחת ההלחמה ובכך לפצות על החוסר בחומר לחם אפשרית אך לא רצויי מאחר ויתכן שבעתיד המעגל יולחם בתהליך RoHS דהיינו עם חומר לחם מסוג SAC .

הנ"ל מבוצע שנים רבות בהלחמת רכיבי BGA קרמיים בהם חומר הכדוריות הנו 90/10 או 95/5 – שני החומרים ניתכים בטמפרטורה של יותר מ- 280 מעלות .

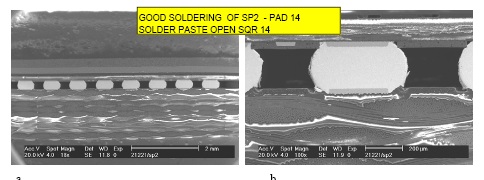

הגדלת פתח במסיכת ההדפסה או עבודה עם פתח ריבועי – לשם המחשה ברכיב BGA עם פד בקוטר 14 מיל שטח פתח משחת ההדפסה הנו שטח העגול ששווה ל- 154 מיל מרובע לעומת זאת מעבר לפתח ריבועי בממדים של 14X14 מיל מגדיל את שטח ההדפסה ל- 196 מיל מרובע דהיינו גידול של % 27 בנפח משחת ההלחמה ( עובי מסיכה קבוע) מאחר והמרכיב מקטין את פתח המסכה ב- 1 מיל לצורך רגיסטרציה ,הפתח הנוצר הנו עגול בקוטר 13 מיל ושטח ההדפסה המתקבל הנו 133 מיל מרובע כך שהגידול הנו % 47 = 196/133. יישום פתח ריבועי 15 מיל יגדיל את השטח ל- 225 מיל מרובע או גידול של כ- % 69 מנפח המשחה (עובי מסיכה קבוע).

הגדלת עובי מסיכה מ- 5 ל- 6 מיל פד במטרה להגדיל את כמות משחת ההלחמה ובכך לפצות על החוסר גם היא אפשרית מותנה בשאר הרכיבים לחלופין ניתן לבצע הגדלת עובי מקומית ) – מעבר מ- 5 ל- 6 מיל יגדיל את כמות המשחה בעוד כ- % 17 בנוסף מומלץ להגדיל את את טמפרטורת השיא בשלב ההלחמה מ- 220 מעלות ל- 225 מעלות מאחר וחומר מסוג SAC מתחיל לעבור התכה ב- 221 מעלות , הנ"ל יגרום להתחלת התכה ושילוב עם חומר הלחם מסוג בדיל עופרת.

*מצורף גרף – Fig1 – חוזק הלחמה בתצורות שונות – נסוי של חברת FREESCALE

**מצורפים צילומי חתכים של הלחמות כדוריות SAC באמצעות בדיל עופרת – Fig2 באמצעות מסכה עם פתח ריבועי 14X14 מיל.

Fig1

Fig2